3D 모델 – 선박 설계의 Technology Island 또는 조선 프로젝트 데이터의 Central Piece?

Posted on November 24, 2021

이 논문은 2021년 8월 9일부터 10일까지 독일 Mülheim에서 개최된 연례 COMPIT(Computer Applications and Information Technology in the Maritime Industries) 컨퍼런스에서 처음 발표되었으며 COMPIT 상을 수상했습니다.

Author: Ludmila Seppälä

개요

역사적으로 3D 모델은 조선 분야의 선박 설계 솔루션의 핵심이었습니다. IT 기술의 발달로 3D 모델은 3D 대시보드의 위치를 차지하게 되었고 보다 널리 사용됩니다. 3D 모델에 정보를 추가하면 AR/VR/XR을 포함한 모든 장치에서 사용할 수 있는 프로젝트의 정보가 풍부한 디지털 트윈이 됩니다. 시각적 역할 외에도 조선소 활동의 모든 단계에서 커뮤니케이션, 통합 및 다양한 인터페이스에 대한 진입점을 위한 대시보드 역할을 할 수 있습니다. 이 백서에서는 조선소에서 사용하는 CADMATIC eShare를 기반으로 하는 3D 대시보드의 여러 사용 사례를 제시하고 조선에서 디지털 트윈 플랫폼을 사용하기 위한 주요 고려 사항을 간략히 설명합니다.

1. 소개

조선은 수십 년 동안 3D 모델을 사용해 왔습니다. 현대적인 설계 및 건조 프로세스는 엔지니어링 도구인 3D 모델링에 크게 의존합니다. 고품질 생산 데이터를 가능하게 하고, 프로젝트 검토를 용이하게 하고, 변경 관리를 용이하게 하는 등의 작업을 수행합니다. 그러나 최근 디지털 트윈, Cabos and Rostock(2018),에 대한 관심과 디지털 조선에 대한 관련 기대는 3D 모델 사용에 대한 질문을 제기합니다. 조선의 전체적인 관리 프로세스에서 동일한 3D 모델을 사용할 경우의 잠재적인 가치는 무엇입니까? 어떻게 하면 복잡하고 동일한 3D 모델을 그 선박의 수명 주기 전반에 걸쳐 다양한 목적에 따라 관리할 수 있습니까?

이상적으로는, 3D 모델은 조선 프로젝트의 개념 단계부터 점진적으로 생성됩니다. 점점 더 상세해지고 이는 생산 데이터를 추출하는 데도 사용됩니다. AR/VR/XR을 포함하여 변환되거나3D 레이저 스캔 데이터를 이용해 마케팅 자료 및 렌더링된 시각화의 기본적인 자료로 사용할 수 있습니다. 동일한 3D 모델 또는 필터링된 모델을 나중에 유지 보수, 수리, 운영, 교육 및 개조 목적으로 사용할 수 있습니다. 실존 선박과 함께 디지털 환경에서 공존하는 디지털 트윈이 될 수 있습니다.

3D 모델에 대한 조선 설계 솔루션의 초점은 너무 좁을 수 있습니다.: 3D 모델은 생산 프로세스의 "automation island"과 유사한 "technology island” 입니다. 많은 기술 발전은 기본 설계에서 상세 설계 및 생산에 이르기까지 3D 모델 생성에 중점을 두고 있습니다. 각 단계별 조선 프로세스, 즉 선체, 배관 및 장비 설계는 종종 자체 결과와 관련된 결과물에만 초점을 맞춥니다. 일반적으로 관련된 분야와 해당 프로젝트 단계만을 다루며 전체적인 전략 또는 디지털 스레드의 통합을 무시합니다. 예를 들어, 기본 설계 및 선급 승인을 위해 생성된 모델은 종종 상세 설계 목적으로 사용되지 않습니다. 플레이트 네스팅 정보는 계획 및 생산과 연결되어 있지만 의장 분야와의 연계는 부족합니다. 자재 관리는 설계 모델의 최신 변경 사항을 확인하지 않고 EBOM과 MBOM을 생성해야 합니다. 다른 유사한 예가 많이 있습니다.

이러한 각각의 간격을 개별적으로 해결할 수 있지만 전반적인 PLM 접근 방식은 조선에는 여전히 새롭습니다. PLM이 이러한 불일치의 대부분을 잠재적으로 해결할 수 있을 것으로 기대합니다. 그러나 일반적인 PLM 솔루션은 훨씬 적은 수의 부품과 덜 복잡하게 구성된 mechanical CAD 모델에서 시작됩니다. 3D 모델을 각 부품으로 나누고 그 부품에 대한 정보를 독립적으로 관리하는 자동화된 접근 방식으로만 사용합니다. 이런 접근 방식은 3D 모델을 아주 많고 작은 3D 모델의 구성품으로 간주하여 3D를 각 특정 부품의 데이터에 액세스하기 위한 통합 인터페이스로 사용하여 향상될 수 있습니다. 이 기사에서는 개념 설계 및 계약 단계에서부터 선박 운영에 이르는 조선의 전체 주기에 사용되는 3D 모델의 일반적인 사항을 탐구합니다. 특정 사용 사례를 간략하게 설명하고 조선산업의 관리분야에서 3D 모델을 사용할 수 있는 미래 가능성을 탐구합니다.

2. 3D 모델과 조선산업의 관리 활동

전체의 선박 건조 과정에서 3D 모델을 사용하는 것은 상당히 새로운 접근 방식입니다. 이것은 고도로 복잡한 선박을 설계하는 데 일반적으로 사용되는 방법입니다. 2D 도면의 사용은 점점 구식이 되었고, 그것을 만드는 방법은 2D 문서에 따른 3D 모델링이 아닌 3D 모델에서 2D 도면을 추출하는 방향으로 바뀌었습니다. 2D 도면이 선박 설계, 승인 및 생산의 기초가 되었던 약 15년 전에는 그렇지 않았습니다. 최근 몇 년 동안 새로운 컴퓨팅 기술과 3D 사용에 대한 포괄적인 액세스로 인해 상당한 변화가 있었습니다. 2D 문서를 사용하지 않을 수 있는 다양한 가능성을 제공했습니다. 이러한 예로는 CNC 기계, 용접 robot 및 cobot과의 직접 인터페이스, 선급 승인을 위해 3D 모델 제출 등의 새로운 옵션 등이 있습니다.

이러한 3D 모델의 용도는 모두 다릅니다. 어떤 경우 3D 모델은 엔지니어링 모델로 제공되거나, 3D 페어링 또는 surface 정의의 경우와 같이 작업된 데이터를 시각화하여 표현하는데 사용 됩니다. 3D 상세설계의 경우, 복잡한 3D 공간에서의 까다로운 배치를 관리합니다. 이를 통해 설계자는 3D 배치의 간섭 또는 충돌문제를 해결하고, 올바른 재료를 선택하고, 장비 및 받침대와 정렬, 전기 케이블과 모터 연결 등과 같이 공통의 장소에 모든 분야를 서로 연결할 수 있도록 합니다.

소프트웨어 제공업체는 최신의 CAD 소프트웨어 및 3D 모델링에 대한 매우 높은 수준의 지식을 지닙니다. CAD 응용 프로그램은 조선 산업에서 수십 년 동안 축적된 수많은 자동화 기능, 엔지니어링 관행, 표준 및 지식을 활용합니다, Filius(2020). 결과적으로 3D 모델링의 마지막 단계로 모든 분야, 정확한 기하학적 정보, 토폴로지 및 매개변수 연결, 상당한 양의 메타데이터, 변경 관리를 위한 2D 결과물과의 링크등을 포함하는 완전한 모델을 사용할 수 있습니다. 이 단계에서 관심의 초점은 설계에서 생산, 조립 및 시공으로 이동하는 경우가 많으며 3D 모델은 프로젝트 문서 패키지에 대한 추가 항목 또는 첨부 파일로 남아 있습니다.

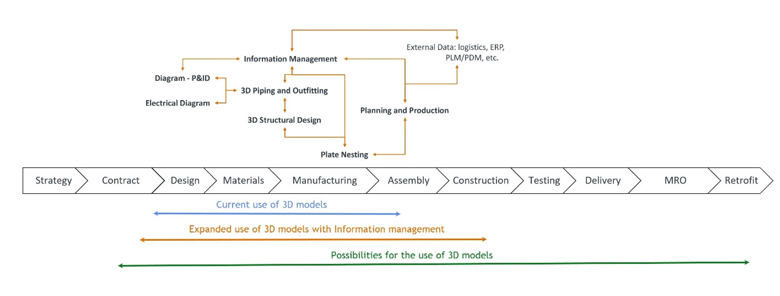

그림 1: 조선 공정에서 3D 모델 사용 – 현재, 확장 및 가능성

그림 1은 전체 조선 관리 프로세스의 타임 라인에 대한 CAD의 3D 모델의 일반적인 사용을 보여줍니다. 3D 모델 사용은 설계에 국한되어 제한이 있으며 부분적으로 시공에 사용됩니다. 일반적으로 아주 제한적이고 단편적입니다. 예를 들어, 서로 다른 목적을 위해 여러 종류의 3D 모델을 가지고 있거나 다른 설계 소프트웨어 패키지에서 생성된 여러 모델을 사용합니다. 계산 전용 프로그램이 사용되었거나 설계의 일부분만 담당하는 여러 협럭업체가 관련되었을 수 있습니다. 소프트웨어 솔루션 간의 상호 운용성은 3D 모델을 하나의 엔터티로 변환하고 병합하는 것을 용이하게 할 수 있지만 형식이 호환되지 않으면 에러가 발생할 수 있습니다. 이러한 문제는 최근 몇 년 동안 IGES, JT 또는 STEP과 같은 표준화된 형식을 만들기 위한 노력과 Sieranski 및 Zerbst(2019)가 설명한 프로젝트 기반 변환을 통해 광범위하게 해결되었습니다.

3. 조선소에서의3D 모델 활용 사례

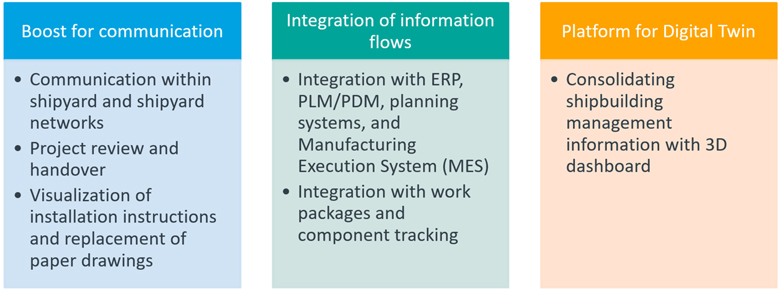

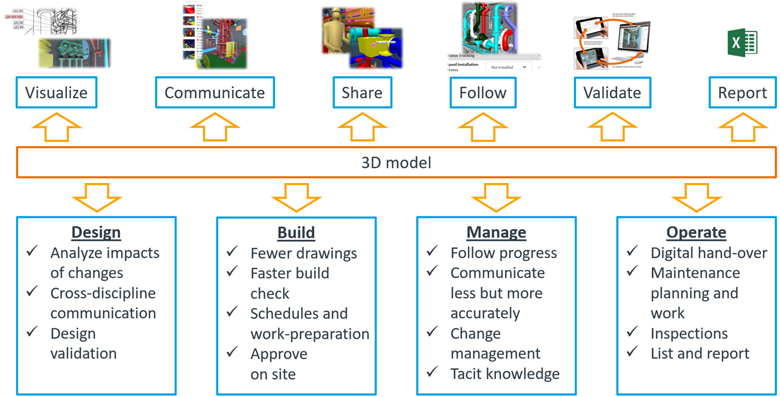

몇 가지 3D 모델 사용 사례가 그림2에 나와있습니다. 이는 조선소 및 선박 설계 회사와의 일상적인 상호 관계에서 CADMATIC이 축적한 경험을 기반으로합니다. 이러한 예는 3D 모델의 확장된 사용을 보여주며 협업 설계 또는 생산 정보 목적으로 3D 모델을 사용하는 것과 같은 명백한 시나리오는 제외하였습니다. 사용 사례는 커뮤니케이션 확장 기능, 정보 관리의 통합 그리고 Digital Twin을 위한 플랫폼등 세 가지 주요 클러스터로 나뉩니다.

그림 2: 조선에서 3D 모델의 확장된 주요 사용 사례

3.1. 커뮤니케이션 확장

3.1.1 조선소 및 조선소 네트워크 내 커뮤니케이션

3D 모델을 사용하면 조선소 내, 조선소와 협력업체 또는 조선소 그룹 간의 커뮤니케이션이 용이합니다. 종이 또는 이메일 기반 정보 교환 대신 엔지니어링 사무실과 조선소는 3D 모델 마크업과 VR/AR/XR 응용 프로그램을 사용한 인터페이스를 사용할 수 있습니다. 종종 3D 레이저 스캔 데이터를 포함하는 3D 모델은 2D 문서, 프로젝트 구조 또는 데이터 테이블보다 선박을 더 사실적으로 표현합니다.

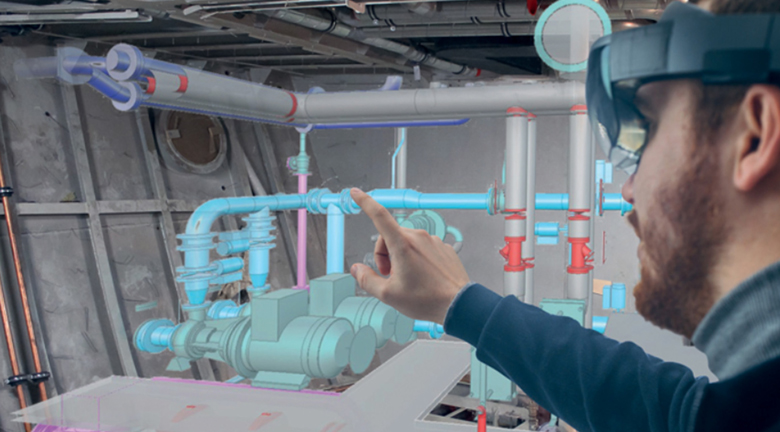

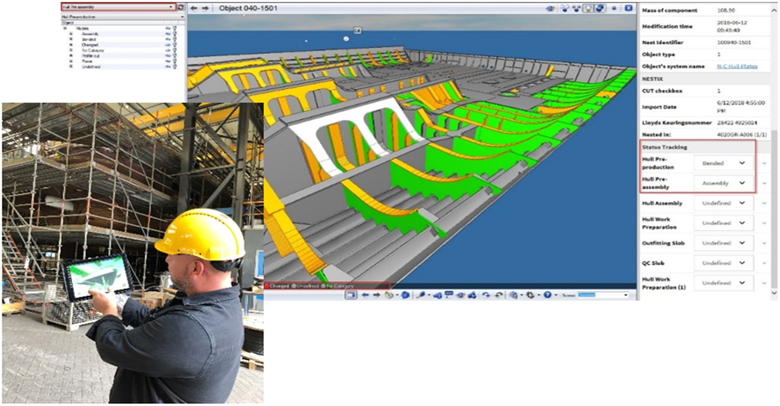

그림 3: 생산 현장에서 MS HoloLens를 이용하여 CADMATIC eShare의 3D 모델을 사용하는 예

IT 기술의 부족은 GPU 요구 사항이 많고 VR 개발이 부족하여 3D 모델의 효과적인 조작을 방해한다는 사실이 오랫동안 받아들여졌습니다. Agis et al. (2020). 그러나 이러한 제약은 과거의 것입니다. 최신 기술을 통해 VR 헤드셋 또는 MS Hololens와 같은 XR 장치와 강력한 워크스테이션 및 태블릿에서 3D 시각화가 가능하며 혼합 현실에서 3D 모델을 조작하고 3D 모델을 실제 개체와 정렬할 수 있습니다. 최근 몇 년 동안 거의 모든 선박 설계 단계 및 그 이상에서 3D 모델을 사용하는 데 많은 진전이 있었습니다. 일반적인 결론은 3D 모델을 사용하면 관련된 모든 당사자의 의사 소통이 크게 향상되고 구식 2D 도면 및 데이터 시트보다 자연스러운 의사 소통 수단이 된다는 것입니다. 구성 요소 목록 또는 설치 일정만으로 작업 분류 구조를 이해하는 것은 어렵습니다. 동일한 작업이

3.1.2 프로젝트 검토 및 인계

전통적으로 조선 CAD 3D 모델은 선박 설계 패키지 안에서만 사용되었고 활용하는 데 기술이 필요했으며 그 외 설계자만 사용하거나 기껏해야 프로젝트 검토에만 사용할 수 있었습니다. 그러나 최근 성숙된 IT가 많은 양의 3D 데이터를 지원하면서 검사를 위한 선박 모델을 사용이 가능해졌습니다. 또한 3D 조선 데이터의 사용이 자유롭게 되고 데스크탑이나 가상 현실 도구 보다 훨씬 가볍고 저렴한 장치를 사용할 수 있게 되었습니다. VR의 3D 모델은 선주의 검토, 설계 검증 및 생산 지원에 사용되었습니다.

3D 모델은 문서, 생산 및 건조 정보, 모든 관련 서류등의 프로젝트 정보가 포함된 패키지의 추가 항목으로 남을 수 있습니다. 동일한 프로젝트에 대한 이러한 정보 데이터는 설계 협업, 선급 승인, 조선소 생산 작업장 또는 선주 사용등 그 목적에 따라 다르게 사용됩니다. 또한 이러한 정보 검색을 위한 자연스러운 출발점 역할을 하고 다른 시스템에 저장된 데이터를 연결하여 사용할 수 있습니다.

3.1.3 설치 지침의 시각화 및 종이 도면의 교체

제조 및 설치 지침을 모바일 또는 웨어러블 장치에서 시각화할 수 있으므로 승인 및 생산 단계에서 종이 도면을 대체할 수 있습니다. 또한 형상 정보, 메타데이터, BOM 및 작업장 정보와 같은 3D 모델의 직접적인 데이터가 현장의 설치 팀에 온라인으로 제공됩니다. 동시에 의장 부품의 설치 상태를 추가하여 진행 상황을 추적하고 설계 팀에 피드백할 수 있습니다.

그림 4: 생산 현장에서 CADMATIC eShare 플랫폼에서 3D 모델을 사용하는 예.

3D 데이터와의 상호 작용은 디지털 시대를 뚜렷하게 구별합니다 이는 가독성 및 생산 품질 향상을 목표로 도면을 표준화하려는 첫 번째 시도에서 나타납니다. 데이터 네이티브 세대에 있어 이는 부자연스러운 한계를 가지고 있습니다. 이런 세대는 정적인 스냅샷 대신 관련 데이터를 얻은 후 조작하는 것을 선호합니다. 그들은 또한 3D 모델을 이해하기 쉬운 인터페이스인 로 사용합니다 Seppälä(2019).

3.2. 정보 흐름의 통합

3.2.1 ERP, PLM/PDM, 계획 시스템 및 제조 실행 시스템(MES)과의 통합

3D로 평가 및 진행 상황 모니터링, 부품 및 자재 확인을 위해 조선소는 3D 모델을 PLM/PDM 또는 ERP 시스템과 통합할 수 있습니다. 도면 및 배관 부품등을 포함한 서로 연결된 문서 및 시스템 부품들은 각 부품과 필수적인 부품의 3D 모델이 효율적으로 시각화될 때 풍부한 컨텍스트를 제공합니다. 또한 3D 모델을 통해 세부 작업분류 수준에서의 작업계획, 키트 패키지, BOM과 관련된 계획, 작업(용접, 연삭, 도장), 자원계획 등을 시각화합니다.

3D 모델을 계획 및 제조 실행 시스템과 통합하면 컬러 코딩으로 부품 및 블록의 진행 상태를 시각화하는데 도움이 되며, 작업 일정 및 진행 상황 모니터링에 시각적 측면을 추가할 수 있습니다. 또한 전체 생산 프로세스 및 관련 데이터와 연결하여 각 작업 작업에 대한 컨텍스트를 제공합니다. 자원 관리 시스템은 종종 사소한 작업과 보고 프로세스에 초점을 맞추므로 작업장 직원은 생산 중인 제품과 상당한 양의 설계 및 생산 생성 정보에 직접 연결되지 않습니다. Seppälä and Brink(2020).

그림 5: 설계에서 운영에 이르는 주요 조선 프로세스에서 정보를 사용하는 일반적인 시나리오

3.2.2 작업 패키지 및 구성 요소 추적과의 통합

3D 모델과 재료, 부속품 및 장비의 디지털 정보를 연결하면 추가적인 이점을 가져옵니다. 작업 준비 및 계획을 위해 3D 모델을 작업 계획 시스템 및 ERP와 통합하여 작업 패키지 키트를 시각화하고 조선소의 자원 관리에 사용할 수 있습니다. 모든 항목은 RFID 또는 QR 코드를 사용하여 찾고 디지털 모델과 통합 시스템의 모든 관련 데이터(속성, 도면 및 현장 액세스 지침) 또한 찾을 수 있습니다. 조선소는 3D 모델을 네스팅 및 조립 공정과 같은 생산 시스템과 통합함으로써 이점을 얻을 수 있습니다. 절단, 벤딩/사전조립, 승인 상태 및 조립 진행 등의 선체 생산 현황은 적절한 장치에서 3D 모델을 사용하여 시각화 및 모니터링됩니다.

3.3. 디지털 트윈을 위한 플랫폼

3D 대시보드에 조선 관리 정보를 통합하고 3D 모델을 자연스러운 인터페이스로 사용하는 것은 조선에서 상당한 잠재력을 가지고 있습니다. 한편으로 3D 모델의 장점과 용도에 대한 논의는 지난 10년 동안 지속적인 논쟁이 되어 왔으며, 다른 한편으로는 조선 공정의 연속성과 설계 단계 및 다른 분야 간의 경계가 모호해지는 것에 대한 새로운 관점을 제공해 왔습니다.

전통적으로 선박 설계 소프트웨어는 설계 단계에서 시작되어 생산 단계로 조금씩 확장되어왔습니다. 수십 년 전, 3D 브라우저는 부분적이지만CAD 외부에서 3D 모델을 검토할 수 있는 가능성을 제공함으로써 이 격차를 메우는 것을 목표로 했습니다. 이러한 접근 방식은 최근 3D 데이터를 통합하고 다양한 단계와 목적에 따라 데이터를 사용할 수 있는 스마트한 기능을 가진 플랫폼 역할을 하는 정보 관리 시스템으로 확장되었습니다. 이러한 주요 사용 사례는 이전 섹션에서 설명했습니다.

그러나, 디지털 트윈을 구성하는 모든 데이터를 어떻게 저장하고 액세스할 수 있는지에 대한 질문이 필요합니다. 이 질문을 순수하게 PLM 관점에서 생각한다면 기본 설계 모델, 상세 설계 모델, 각 객체에 대한 기하학적 데이터가 있는 생산 모델 등 3D 모델과 다른 문서화 도면, 일정표 등을 저장하는 것만큼 간단한 답이 될 것입니다. PDM 시스템은 3D 모델 저장을 위한 안전한 금고를 제공하여 3D 데이터 사용을 줄일 수 있습니다. 그 대신 조선의 특정한 정보관리 플랫폼을 사용하고 3D 모델 제작과 활용을 점진적으로 지원하면 디지털 조선이 활성화될 것입니다.

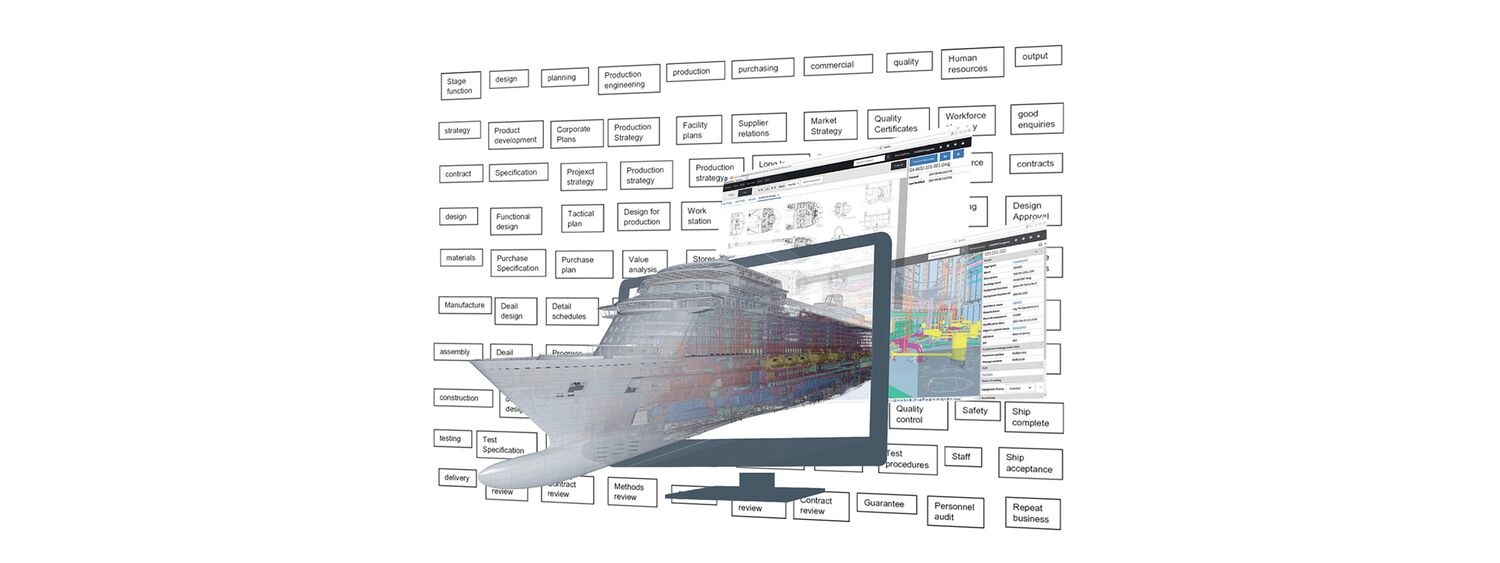

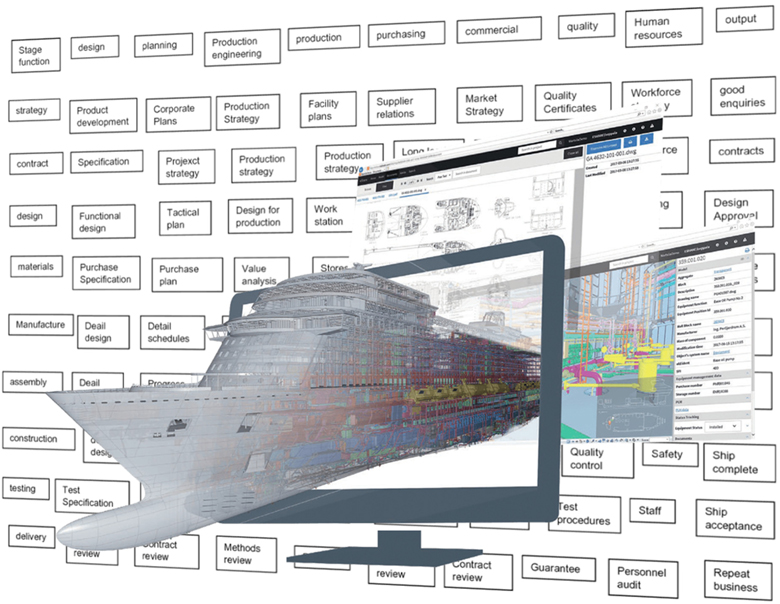

그림 6: 조선관련 활동 지도: 활동 단계 대 기능 및 3D 모델 사용, Bruce(2021)

여러 3D 모델을 결합하고 다른 형식 간에 3D 모델을 변환하면 단일 모델 접근을 용이하게 합니다. 3D 데이터를 하나의 플랫폼 상에 통합하는 데 도움이 되며 각 사용 사례에 특화된 디지털 모델과는 달리 "범용" 디지털 트윈을 기반으로 하는 접근 방식을 지원합니다.

요약

하나의 소스를 사용하는 것은 사실 매력적인 유혹이자 동시에 함정입니다. 이것은 모든 최신 데이터에 대한 중앙 액세스 지점과 같은 착각을 제공합니다. 오늘날 조선소의 현실은 각 부서마다 사용되는 수많은 전문 시스템, 인터페이스 및 데이터 저장 방식 등으로 이상적인 상황과는 거리가 멉니다. 통일성을 제공하는 단계는 3D 모델의 사용을 확대하여 각 분야 및 조선 공정 단계의 특정 요구에 대한 지원을 보장하는 것입니다.

3D 모델을 사용하면 조선업의 특정한 목적을 훼손하지 않으면서 커뮤니케이션과 통합을 향상시킬 수 있습니다. 미래에는 3D 모델이 섬이 아닌 풍경이 되고 3D 기술이 세분화된 단계가 아닌 전체 조선 사이클을 지원하기를 바랍니다.

References

AGIS, J.; BRETT, O.; EBRAHIMI, A.; KRAMEL, D. (2020), The Potential of Virtual Reality (VR) Tools and its Application in Conceptual Ship Design, 19th COMPIT Conf., Pontignano, pp.123-134

BRUCE, G. (2021) Shipbuilding Management, Springer Singapore

CABOS, C.; ROSTOCK, C. (2018), Digital Model or Digital Twin?, 17th COMPIT Conf., Pavone

FILIUS, P. (2020), Harnessing the knowledge of specialists in CAD/CAM software - Case: Shell plate development, Cadmatic, https://www.cadmatic.com/en/resources/articles/harnessing-the-knowledge-of-specialists-in-cad/cam-software-case-shell-plate-development/

SEPPÄLÄ, L. (2019), Drawingless Production in Digital Data-Driven Shipbuilding, 18th COMPIT Conf., Tullamore, pp.405-415

SEPPÄLÄ, L.; BRINK M. (2020), Link 3D data and integrated planning – Reduce shipyard workshop hours by at least 15%, Cadmatic https://www.cadmatic.com/en/resources/articles/link-3d-data-and-integrated-planning/

SIERANSKI, J.; ZERBST, C. (2019), Automatic Geometry and Metadata Conversion in Ship Design Process, 18th COMPIT Conf., Tullamore, pp.146-155