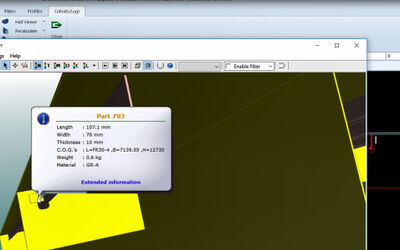

See how you can quickly create a block of a ship from scratch with CADMATIC Hull

オランダ北部で船体製造コストを30%削減

ConoshipとCadmaticのコラボレーションが変化と若返りを促進 - ロボット化された共有生産設備の利用を含む

1990年代後半、オランダ北部の造船所は、世界で最も効率的に近海船を建造している造船所として知られていましたが、20年経つと状況は一変し、世界の他の地域で賃金の安い造船所が、より安価に近海船の船体を生産できるようになりました。オランダ北部の企業、造船所、その他の関係者が、この地域の競争力を回復させることに挑戦しています。ConoshipとCadmaticは、このプロセスを推進するための重要な参加者です。

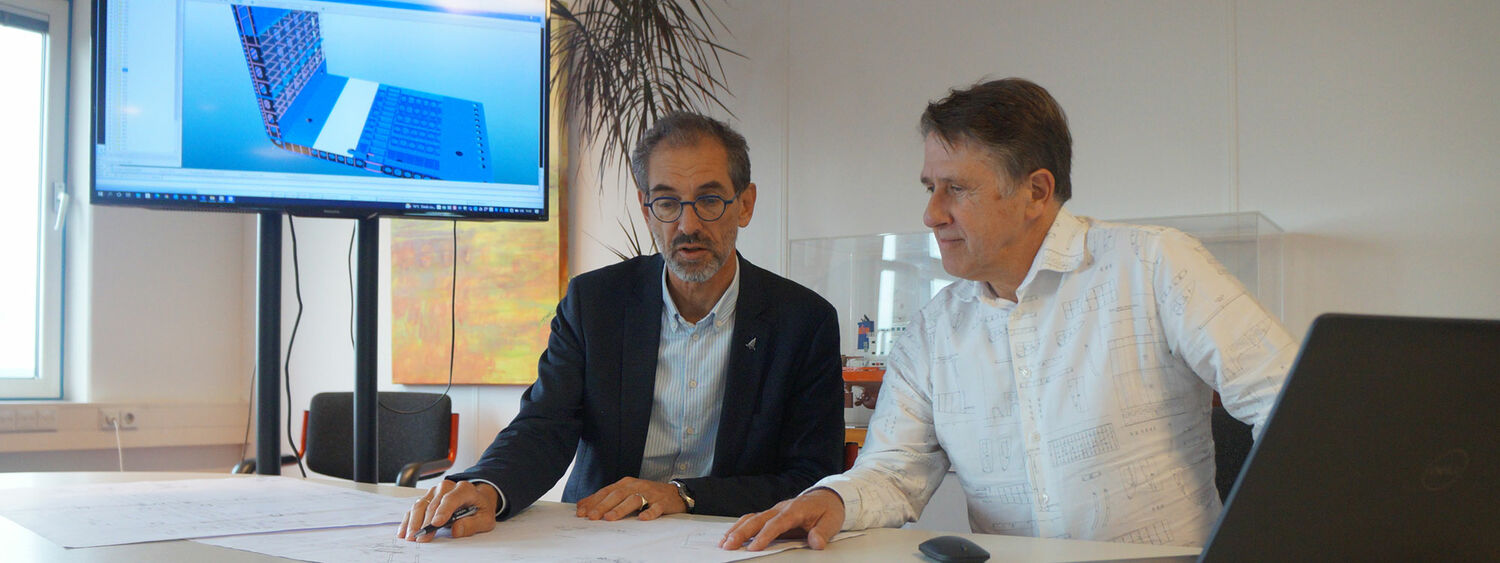

Conoship International BVの開発ディレクターGuus van der BlesとCadmaticのテクニカルディレクターPaul Filiusは、1980年代後半から知り合い、造船開発で一緒に仕事をしたことがあるそうです。造船業の改善策を議論するとき、今実践しているアイデアの多くは、1990年代にはすでに存在していたと言います。その違いは、デジタル化と最新の設計・情報管理ツールのおかげで、アイデアを実現できるようになったことです。

1980年代後半から造船開発の問題に取り組んできたGuus van der Bles(左)とPaul Filius(右)。

スティール製船体のキログラム単位のコスト30%削減への挑戦

地元やEUの資金援助を受けて、GuusとPaulはオランダ北部の船舶生産を改善するためのいくつかのプロジェクトに携わってきました。このプロジェクトの最初の目的は、オランダ北部の造船所が完成した船体(Casco)のキログラム単位のコストを3,5ユーロ/kgから2,5ユーロ/kgに削減できるか、また削減できるとしたらどこでそのコスト削減を実現できるかを明らかにすることでした。

「この調査は、Cadmatic 社と約 10 の造船所の協力のもと Conoship 社によって行われました。設計、エンジニアリング、材料選択、プレハブ、セクション建造、セクションブロックの組み立てから船体のプレアウトフィッティングまで、バリューチェーン全体を調査しました」とGuusは言います。

Conoshipは2019年の報告書で、最適化によって望ましい1ユーロ/kgのスティールコスト削減を達成できるいくつかの重要な分野を特定しました:

- 設計とエンジニアリング 33%

- ロボット化 33%

- 物流計画・管理33%

「コスト効率の良い生産のための設計とエンジニアリングの最適化は非常に重要で、必要なコスト削減の33%を占めています。そのためには、Cadmaticのような最新のツールや、3Dモデルを単なる施工図の作成以上の目的で使用することが必要です。船体の構造設計には、材料費と生産工数の削減を中心とした巧みな最適化が求められています。その上で、最も費用対効果の高い組み立てや溶接の方法に関連する細部を非常に巧妙に選択する必要があります。CADMATIC Hullでは、これを部分的に自動化できると考えています」とGuusは説明します。

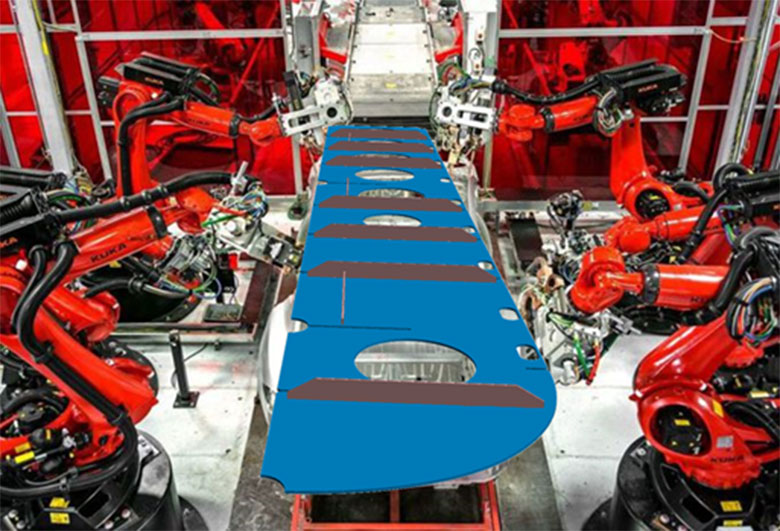

コスト削減のもう一つの柱は、ロボット化です。これは、ロボット化されたパネルラインでマイクロパネルを集中生産すること(造船所群に供給)と、造船所自体のロボット化・デジタル化を進めることの両方を指しますとGuusは説明します。(Conoshipのプレスリリースを参照.)

「例えば、鉄骨部品工場から造船所まで、1ブロック分の500〜800個の部品を輸送する代わりに、ロボット化された中央工場で、最大12m×3m×3mのマイクロパネルやサブコンストラクションを約50個、ロボット溶接、研磨、塗装してあらかじめ組み立てることができるのです。完成し、塗装されたサブコンストラクションは、トラックやトレーラーで造船所に運ばれ、ブロックが組み立てられます」とGuusは言います。

「中央工場のロボット化されたマイクロパネルラインと造船所での組み立てに必要なデータを作成するために、Cadmaticを使ってマイクロパネルレベルの作業分解構造を自動的に生成することができます」とPaulは付け加えます。

この共有化されロボット化されたパネルラインは、必要なコスト削減に約14%寄与しています。造船所自体のロボット化・デジタル化と合わせると、約33%にまで削減を拡大することが可能です。

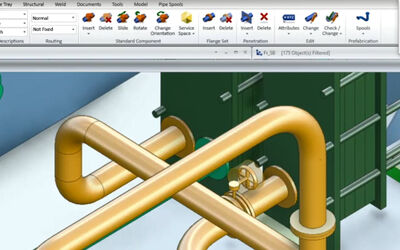

残りの33%は、物流業務分解構造に基づく物流計画・管理の最適化によるコスト削減です。また、3Dモデルを鋼材だけでなく、配管、設備、機器などにも幅広く活用し、造船・艤装工程全体の物流管理・計画性を高めることが必要です。

「造船所では、物流をより効率的にコントロールすることで生産性を向上させることができると認識しています。CADMATIC eShareのような情報管理ツールは、ここで大きな役割を果たします。例えば、3Dモデルから鉄骨構造部品や艤装部品、系統などを選択し、生産計画項目を作成して、造船・据付・艤装工程の工数・進捗・物流を管理するためのプロパティを設定することが可能です。計画したものと実際の状況が一致しているかどうかを確認することができます。」

いくつかの進行中のプロジェクト

2019年の最初の調査報告をきっかけに、造船プロセスのさまざまなフェーズでコスト削減を実現するための詳細を掘り下げるプロジェクトがいくつか進行中です。

例えば、設計・エンジニアリングでは、造船所向けに最も費用対効果の高いエンジニアリングの方法を示すマニュアルを作成し、これをCadmaticに統合する作業を開始しました。

Guusによると、カットアウト加工は、エンジニアリングの段階で巧みに選択することで、生産コストを削減できる構造ディテールの良い例だそうです。

「Cadmaticは数種類のカットアウトを提供していますが、私たちが望むコスト削減を達成するために最適なものを1つか2つ選択し、最も効率の良い組み立て方法と溶接方法にチューニングし、ロボットによる溶接も考慮しました。このようなカットアウトの選択をシステムでどのように自動化できるか、Cadmatic社と話し合いを始めています。」

Paulは、カットアウトの輪郭よりもさらに進んでいると言います。

「カットアウトが溶接や組み立て、近接するプロファイルにどのような影響を与えるか、関連する全体に影響を与えることを考えなければなりません。ある改善点を特定し、それが造船プロジェクトで何千回と繰り返されると、非常に大きな効率改善が見られるようになります。造船所からこれほど詳細な要求と情報を得られれば、解決策が見えて来ます」とPaulは言います。

GuusとPaulの両氏は、前途は多難だが、オランダ北部の共同目標達成のために心を合わせ、目的意識を持って協力し合うことが実を結ぶことになると認めています。「乞うご期待」ということでしょう。

Read more about Cadmatic solutions

Read more about Cadmatic ship design solutions.